Sau khi mua và lắp đặt máy CNC Plasma, người vận hành cần lưu ý những gì để trong quá trình vận hành máy cắt được sản phẩm chất lượng tốt nhất và tăng tuổi thọ của máy lâu nhất? Sau đây là một số lưu ý mà người vận hành không nên bỏ qua.

- Hạn chế vết cắt bị nghiêng

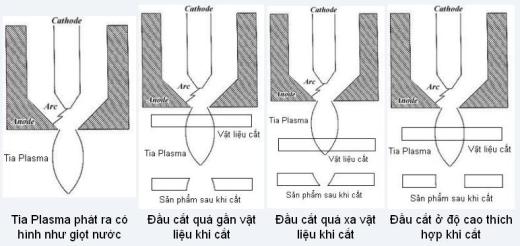

Khi cắt bằng máy cắt plasma CNC, người vận hành nếu không để ý và điều chỉnh thông số sẽ dẫn đến vết cắt kim loại bị nghiêng. Điều này là hoàn toàn bình thường trong khi vận hành máy cắt Plasma CNC. Nguyên nhân là do tia Plasma được thổi ra từ béc cắt có hình giọt nước, phần giữa phình ra và khi đi qua tấm kim loại, nếu người vận hành không điều chỉnh thích hợp sẽ dẫn đến vết cắt nghiêng, độ nghiêng tùy vào độ cao tia plasma khi tiếp xúc với kim loại.

Nếu gặp trường hợp này thì người vận hành máy cnc Plasma phải tính toán làm sao sao cho độ cao mỏ cắt so với bề mặt kim loại thích hợp nhất. Tuy nhiên, hiện nay một số nguồn cắt Plasma đều có các thông số hướng dẫn chi tiết điều chỉnh độ cao mỏ cắt đối với các vật liệu cắt dày mỏng khác nhau rất chi tiết nên người vận hành chỉ cần cài đặt đúng thông số theo hướng dẫn là vết cắt sẽ giảm tối đa độ nghiêng, làm tăng chất lượng sản phẩm lên một cách rõ rệt.

- Cách tăng tuổi thọ cho béc cắt plasma CNC.

Trong quá trình vận hành máy cắt Plasma CNC, vấn đề tuổi thọ của béc cắt cũng rất quan trọng. Nhiều chủ cơ sở phàn nàn rằng mua béc cắt của Mỹ mà tuổi thọ của béc cũng không cao, nếu hoạt động liên tục thì cứ 3-4 tiếng lại phải thay béc một lần. Điều này ảnh hưởng rất lớn đến năng suất cắt và hiệu quả kinh tế vì đang cắt mà máy phải dừng lại để thay béc thì rất tốn thời gian, hơn nữa giá một bộ béc cắt cũng không hề rẻ. Vì vậy, khi chạy máy, người vận hành cần tìm hiểu kỹ để làm sao tăng tối đa được tuổi thọ của béc cắt. Sau đây là một số lưu ý:

- Số lần đục lỗ khi cắt ảnh hưởng lớn nhất đến tuổi thọ của béc cắt máy cắt Plasma CNC. Vật liệu cắt càng dày thì khi đục lỗ béc càng nhanh hỏng. Chính vì vậy, người vận hành cần phải hạn chế tối đa lỗ cần đục khi cắt. Đòi hỏi người vận hành cần phải sắp xếp hành trình cắt của mỏ cắt sao cho số lần đục lỗ là ít nhất, vẽ các đường nối sao cho khi cắt chỉ cần đục lỗ một lần sau đó cắt liên tục sang các phần khác mà không cần đục lỗ lại một lần nữa.

- Chất lượng khí đưa vào máy cắt Plasma. Khí nén trong máy cnc Plasma là một phần không thể thiếu, khí nén kết hợp với tia Plasma thông qua béc cắt để xuyên qua kim loại dễ dàng hơn. Do đó, khí nén phải sạch, không lẫn nước, đặc biệt là không được lẫn với dầu. Nếu không, tuổi thọ béc và chất lượng cắt sẽ không được tốt.

- Điều chỉnh độ cao lúc đục lỗ và trong khi cắt. Khi đục lổ phần kim loại nóng chảy bị dội ngược lên văng vào béc cắt, nếu làm bít lổ cắt thì béc cắt có thể hỏng ngay lần đầu mồi lổ. Do đó, khi mồi lổ phải chỉnh khoảng cách giữa mỏ cắt và vật liệu cao gấp 2 – 3 lần lúc cắt, thông thường có thể chỉnh độ cao đục lổ từ 5 – 10 mm (tùy độ dày vật liệu, vật liệu càng dày thì chỉnh càng cao). Trong khi cắt mà để béc cắt chạm vào vật liệu cắt thì có thể dẫn đến hỏng luôn béc cắt.

- Thường xuyên bảo dưỡng linh kiện máy

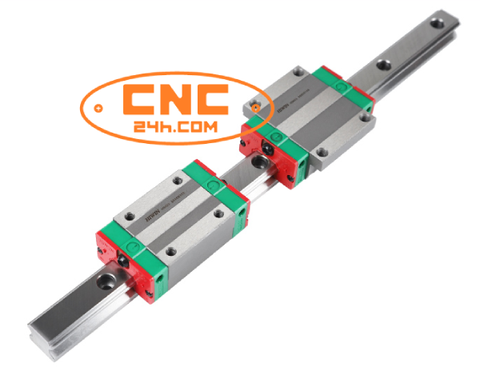

Nếu máy cắt Plasma CNC hoạt động nhiều thì phần cơ khí của máy cần phải được bảo dưỡng thường xuyên, nhất là các phần thanh trượt và con trượt. Nếu bụi sắt bám vào quá nhiều sẽ dẫn đến hỏng con trượt, trong khi việc thay thế khá khó khăn vì máy đã được làm thành một khối. Vì vậy, người vận hành nên thường xuyên lau chùi thanh trượt và tra dầu cho các con trượt để chúng hoạt động được mượt mà. Không làm ảnh hưởng đến quá trình hoạt động của máy cắt Plasma CNC.